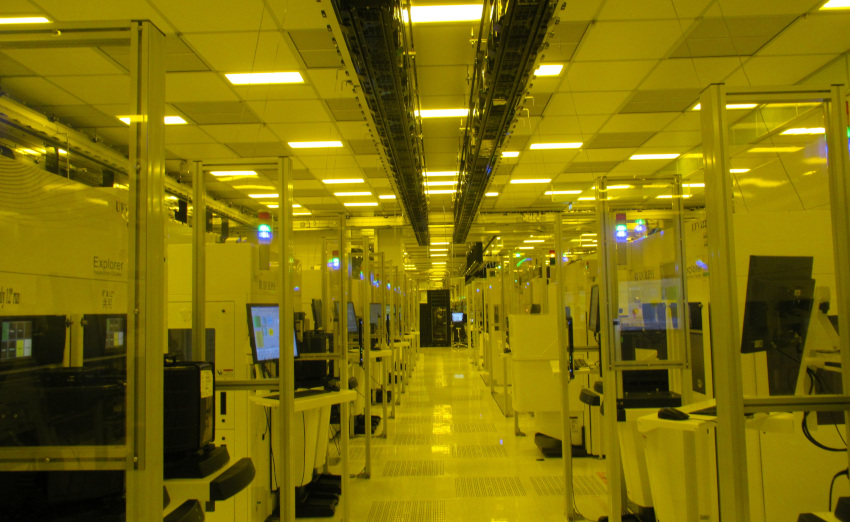

半導體製程具有極嚴苛的品質要求,封測大廠矽品精密工業股份有限公司自 2018 年啟動自動瑕疵分類 (Automatic Defect Classification; ADC) 計畫,將人工智慧 (AI) 落實於晶圓瑕疵檢測,透過全自動化不僅可縮減人力成本,更可大幅提高檢測效率。

矽品自建 AI 團隊,由技術開發處長萬國輝領軍,在 NVIDIA 的指導與協助下,僅耗時九個月便成功建置 AI 系統,目前每月生產的晶圓凸塊 (wafer bumping) 封裝,超過五萬片皆經過 AI 系統嚴格的品質把關,不僅降低了矽品的製造成本,也提供其客戶交期更快、品質更好的產品,達到雙贏的目的。

矽品的挑戰:揪出僅 1% 機率的「True Defect」

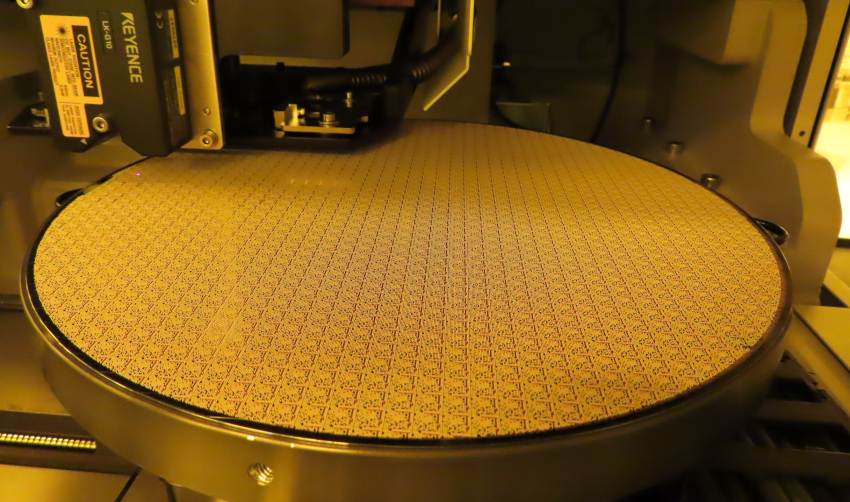

晶圓凸塊是一種封裝技術,晶圓經過前段晶圓廠的加工,價值斐然,若晶圓凸塊製程過程稍有不慎,對客戶和公司本身都是極大的損失。在封裝製程中,每個製程的完善與否都影響著最終產品的品質。因此在許多高科技產業中,自動光學檢測 (AOI) 是相當典型用來進行品質檢測的工具。

過去矽品為達到最高的品檢質量而對 AOI 設備設立嚴苛的檢測標準,「寧可錯殺、不可漏放」,使得 AOI 設備變得相當「敏感」。然而根據統計,傳統 AOI 的過篩機率 (overkill) 高達 100:1,也就是在被判斷疑似瑕疵的 100 次結果裡,僅有一次才是真正影響效能的「True Defect」。由於現有 AOI 無法進一步判斷該瑕疵是否為真正的 True Defect,因此最終仍須安排人力進行第二次複檢,以矽品每條生產線每天檢查超過 50 萬張晶圓圖像而言,上述品檢方式耗費人力及時間且效果有限,據此,矽品自 2018 年起開始啟動 ADC 計畫,便是希望透過 AI 的導入,讓 AOI 設備變得「更聰明」。

與 NVIDIA 合作共贏 團隊一路從做中學

影像辨識是工業 4.0 目前在 AI 領域中相對已發展成熟的應用,在智慧製造市場中同時也是兵家必爭之地。矽品在決定導入 AI 的初期,發現市場普遍的解決方案無法滿足其需求,一是效果不如預期,且影像資料具機密性,二則是矽品產品組合眾多,一旦受限於單一廠商的解決方案,礙於技術單一性,將會讓矽品處於被動位置,而即便是 AOI 設備商,也存在技術不純熟的問題。

於此同時,與矽品保持長期合作關係的 NVIDIA 則向矽品伸出了援手。矽品技術開發處長萬國輝表示:「NVIDIA 擁有全球領先的 AI 運算平台和技術,市場上大部分的解決方案也是採用 NVIDIA 的產品作為基礎,因此,與 NVIDIA 的合作可說是必然的結果。而在最終評估後,矽品也選擇了 NVIDIA 所提供的 AI 解決方案。」

雙方簽約後,NVIDIA 協助門外漢的矽品 AI 團隊,在短短九個月中成功建置完這套 AI 系統,也顯現出 NVIDIA 的 AI 平台對於企業來說是相當好上手的。

這次合作對矽品而言,更重要的是藉此培養了自主開發 AI 以及後續維運的能力。萬國輝認為,影像辨識只是 AI 在工業 4.0 的起手式,隨著 AI 未來的應用範圍越來越廣,團隊若能自主掌握開發能力,將會對日後產生長遠效益。

DGX-2 展現強大運算力 助 AI 模型訓練超速完工

矽品於此次 ADC 計畫中,主要導入 DGX-2 系統作為前期 AI 模型訓練伺服器,並架設 8 張工業等級的 Tesla T4 GPU 作為推論伺服器。

幾近微型超級電腦的 DGX-2 所展現的超強運算能力,正是推動矽品得以在短時間內成功建置 AI 開發環境的關鍵之一。萬國輝也毫不諱言地指出,若沒有導入 DGX-2,整個計畫甚至可能因進度緩慢而胎死腹中。

DGX-2 是全球首款 2 petaFLOPS 系統,整合了 16 個 NVIDIA V100 Tensor 核心 GPU,可用於大型人工智慧專案,特別針對如半導體產業動輒數以萬計的資料量而言,能夠更快地進行模型的訓練與部署。

萬國輝指出,矽品每次用以訓練的晶圓圖像數據量便高達 30 萬張,若採用單張 V100 GPU,得耗時七天才得以訓練出結果,然受惠 DGX-2 強大的運算力,若採用 8 張 V100 GPU 訓練,可在一天之內即可完成,整體效益相差七倍。這對矽品的好處是,可以加速模型的迭代更新,如此一來,團隊便可以每天針對模型進行修正,以加速在產線部署。

此外,矽品也以 Tesla T4 作為推論伺服器,透過其配置了 2,560 顆 CUDA 核心而具有更強大的運算力,經實際測試相比較 CPU 快 28 倍。而每個 Tesla T4 具有 16GB 高速 GPU 記憶體,能幫助大型或同時多個模型進行推論。

隨著市場上智慧型電子產品的汰換周期越來越快,半導體也面臨製程腳步加快的壓力,而萬國輝指出,一旦 AI 開發週期過長,跟不上產品迭代速度,AI 便無用武之地。AI 技術雖已純熟,但事實上更具挑戰性的地方在於,如何讓 AI 能夠與時俱進。

而受惠 AI 系統強大的效能,矽品經過兩年多的持續推動,目前也有相當滿意的成果。首先是大幅提高檢測判讀效率,透過人類無法比擬的速度,現在 AI 系統一秒最少可篩檢 20 張晶圓圖像,而同時藉由全自動化更可減少原產線所需至少一半人力。萬國輝也透露,截至今年九月,矽品每月生產的晶圓凸塊中,已有超過五萬片皆通過 AI 系統的把關。

持續優化 AI 開發環境

目前矽品也正持續與 NVIDIA 合作完善 AI 開發環境。包括提高現有 80% 的 AI 準確率。晶圓的瑕疵檢測是影像辨識領域中相當具有挑戰性與難度的工程,尤其在特徵萃取上,常會有諸多干擾因素,這些都是需要被克服的現象。其次,AI 模型的訓練並非一蹴可幾,接下來矽品也希望利用越來越完善的 AI 開發環境提高模型訓練效率,減少模型迭代次數,甚至進一步導入流程自動化,減少繁瑣的作業處理程序,以加快 AI 訓練週期,讓系統能夠更快速運作。